微波毫米波多芯片模块三维互联与封装技术

转自 高速射频百花潭

吴金财 严伟 韩宗杰

微波毫米波固态有源相控阵天线在通信、雷达和导航等电子装备中得到广泛应用,三维互联与封装技术是研制小型化、高集成和高可靠有源相控阵天线的微波毫米波多芯片模块(MMCM)的关键技术。通过开展三维多层多芯片热布局优化设计,使 MMCM 温度分布均匀,保证三维 MMCM 可靠工作。通过研发含有双面高精度腔体的低温共烧陶瓷(LTCC)多层电路基板,并采用球栅阵列(Ball Grid Array,BGA)和毛纽扣微波毫米波垂直互联工艺、激光密封焊接工艺,研制出小型化、高性能和高可靠性的三维微波毫米波多芯片模块,满足新一代微波毫米波相控阵天线技术要求。

电子装备正在向小型化、轻量化、共形化和多功能方向发展,越来越多地采用固态有源相控阵体制。微波毫米波有源相控阵天线工作频率高、波长短、绝对带宽宽,具有目标识别能力强、空间分辨率高、ISAR 成像转角小、成像快速、抗干扰能力强等技术优势,更加适应飞机和卫星等小型平台的安装使用条件,甚至可与载体共形,有利于设备与平台的集成应用,因此,在机载、舰载和星载等各种平台的电子装备中具有广泛应用前景。由于微波毫米波有源相控阵天线对小型轻量化、高集成度、高可靠性和低成本的需求,作为其核心模块的微波毫米波多芯片模块(MMCM)三维互联与封装技术正在成为微波毫米波集成技术研究的新热点。

微波毫米波频段波长短,MMCM 外形尺寸比低频多芯片模块更加精细、散热要求更加苛刻、组装密度也更高。因此,需要研究适用于 MMCM 的三维多层多芯片热布局优化、低温共烧陶瓷(LTCC)高精度双面腔体多层基板制造、微波毫米波垂直互联、模块密封焊接等三维互联与封装技术,以实现 MMCM 微型化、高性能和低成本等技术要求,满足 MMCM 越来越精密的装配精度、越来越微小的空间尺寸和越来越高的可靠性要求。

1 三维多层多芯片热布局优化技术

MMCM 功率密度和组装密度都比较高,工作时所消耗的功率要通过发热的形式耗散出去。若模块散热能力不好,则功率耗散就会造成芯片有源区的温度上升。据统计,在 MMCM 的失效中,由热引起的失效所占比重最大达到 55%,单片微波毫米波集成电路(MMIC)结温每升高 10℃,失效率就提高 1倍左右。为确保三维 MMCM 可靠性高、性能稳定、寿命长,以三维 MMCM 的内部结构、尺寸和材料为基础,建立多层多芯片微波组件热仿真模型,用有限元分析软件 ANSYS 模拟该模块在工作环境下的温度分布情况,进行热布局优化,改善其热性能。

三维 MMCM 在垂直方向上叠加的电路设计为三层,分别为功率层(底层)、公共层(中间层)和控制层(顶层),如图 1 所示,据此建立的三维三层MMCM 几何模型如图 2 所示。

图 1 三维 MMCM 垂直方向分层电路

图 2 三维 MMCM 几何模型

经过热布局优化后的三维 MMCM 热仿真温度分布如图 3 所示。从图中可以看出,优化布局后温度分布均匀,温度骤变值相应减小,保证三维MMCM 在允许的温度范围内可靠工作。

图 3 三维 MMCM 热仿真温度优化分布图

2 LTCC高精度双面腔体多层基板制造技术

为实现三维 MMCM 的高密度互联与封装,需采用含高精度双面腔体的 LTCC 多层电路基板。为此,在现有含单面腔体的 LTCC 多层电路基板制作工艺基础上,突破了双面腔体叠片、层压和烧结工艺等技术难点。双面腔体制作工艺流程及制作的LTCC 高精度双面腔体多层基板分别如图 4 和图 5所示。

图 4 双面腔体制作工艺流程

图 5 LTCC 双面腔体多层基板

双面腔体叠片工艺中,按顺序进行生瓷片叠放,用预压合工艺将相邻层压紧,层叠完以后,在表层放置聚酯膜和不锈钢片,以上工艺措施较好保证了叠片对位精度及腔体形状。层压工艺中,用预压合工艺加固叠层后的 LTCC 生胚,避免了生胚移动或错位,腔体中的填充物也由以前的嵌件改进为弹性包封材料,保证了双面腔体的高精度。烧结工艺中,降低排胶速度和烧结速度,保证了包含单面腔体的LTCC 多层电路基板的平整度和收缩率。

3 微波毫米波垂直互联技术

在 MMCM 中,形成三维立体结构的关键是如何实现各平面微波毫米波电路间的垂直互联。目前,实现微波毫米波电路垂直互联的工艺方法主要有球栅阵列(BGA)封装互联和毛纽扣互联。

3.1 BGA 封装互联技术

BGA 封装互联是在平面微波毫米波电路基板的底部制作阵列焊球作为电路的 I/O 端与其它平面微波毫米波电路基板或 PCB 母板互接。BGA 封装互联有以下特点:

1)组装密度高,最小球直径 0.2mm ,同样面积内可连接点更多;

2)阵列焊球与基板的接触面大、短,有利于散热;

3) 阵列焊球引脚很短,缩短了信号传输路径,减小了引线电感、电阻,改善了电路性能;

4)检测难度大,只有 X 射线才能检测出焊接效果。因此,采用该技术可以实现平面微波毫米波电路的高密度、高性能垂直互联。

图 6 是将 BGA 封装技术应用于毫米波 LTCC模块。图 7 给出了其 S 参数仿真结果,可见 BGA 封装互联作为微波毫米波传输介质传输性能良好。

图 6 毫米波模块中的 BGA 封装互联

图 7 BGA 封装 S 参数仿真结果

3.2 毛纽扣互联技术

毛纽扣(Fuzz Button)是将一根很细的金属丝,通过一定形状的模具,压缩成一定直径和高度的弹性圆柱体。当毛纽扣长度方向受压时,它会收缩,压力消除它会还原,如图 8 所示。

图 8 典型毛纽扣实物照片

毛纽扣有下列特点:

1)结构尺寸小,有利信号集成;

2) 微波性能好,工作频带宽,最高可工作在40GHz;

3)无焊接式接触,易拆卸,成本低;

4)耐大电流,单点耐电流 5A;

5)防震动耐冲击,使用寿命长。

因此,采用毛纽扣连接器实现垂直互联的无焊连接技术已经成为三维高密度封装的重要技术之一。图 9 所示为毛纽扣互联电路 CST 三维仿真模型,其中上下两层电路都采用带状线结构,中间通过毛纽扣电路结构实现微波毫米波信号互联。毛纽扣采用四线结构,正中间毛纽扣传输射频信号,周围三个毛纽扣构成屏蔽地结构。将周围三个毛纽扣与中间毛纽扣之间的间距、中间毛纽扣与带状线射频地层之间的间距设置为扫描参数,最后扫描仿真 S 参数曲线结果如图 10 所示。从图中可以看出,毛纽扣作为微波毫米波传输介质传输性能良好。

图 9 毛纽扣互联 CST 三维仿真模型

图 10 毛纽扣 S 参数仿真结果

对比分析上述两种新型垂直互联形式,特别是仿真分析微波传输性能,它们的互联结构都具有良好的微波毫米波传输性能。由于实际应用时,除了传输微波毫米波信号外,还需要传输大量控制及电源信号,经常会涉及到多点同时互联,因此,需根据实际使用情况择优采用上述射频互联方式实现微波毫米波信号、控制信号及电源信号的有效传输。

4 三维MMCM密封焊接技术

三维 MMCM 需要采用金属外壳将整个模块密封焊接起来,以保证其长期可靠工作,如图 11 所示。

图 11 三维微波毫米波多芯片模块

三维 MMCM 密封焊接主要包括三部分:

1)电源储能层和密封环之间的焊接;

2)功率层射频插座与底板的焊接;

3)密封环和功率层底板的焊接。

由于三维 MMCM 密度高,密封环的焊接应尽量减小热影响区,以免对芯片和前道焊接接头造成损伤,脉冲激光焊的能量密度高度集中,是较为理想的焊接方式;而电源储能层和密封环之间的焊接以及功率层射频插座和底板的焊接则可以通过钎焊方式实现。采用脉冲激光缝焊进行密封焊接具有气密性高、接头强度大、热影响区小、热变形小、无机械应力和机械变形、焊点无污染、成品率高等优点,满足了三维MMCM 密封环和功率层底板密封焊接的要求。

三维 MMCM 外壳体与盖板通过激光熔焊形成连续致密的焊缝以达到密封的气密性要求,因此需要对影响密封焊接质量的因素进行研究,包括被焊母材之间的焊接性、焊接接头的结构设计、镀层、焊缝污染物、材料内部应力、激光焊接工艺参数、焊接方法(焊接次序和工装夹具设计)等,最终找到合理的激光焊接密封工艺。由于激光密封焊接过程中没有填加焊接材料,盖板和壳体的母材直接熔化形成焊缝熔池,因此盖板和壳体的焊接结构和配合间隙非常重要。如果结构不合理或间隙较大,焊缝容易产生未熔合缺陷。图 12 给出了优化后的三维MMCM 密封焊接结构。

图 12 三维 MMCM 封装结构示意图

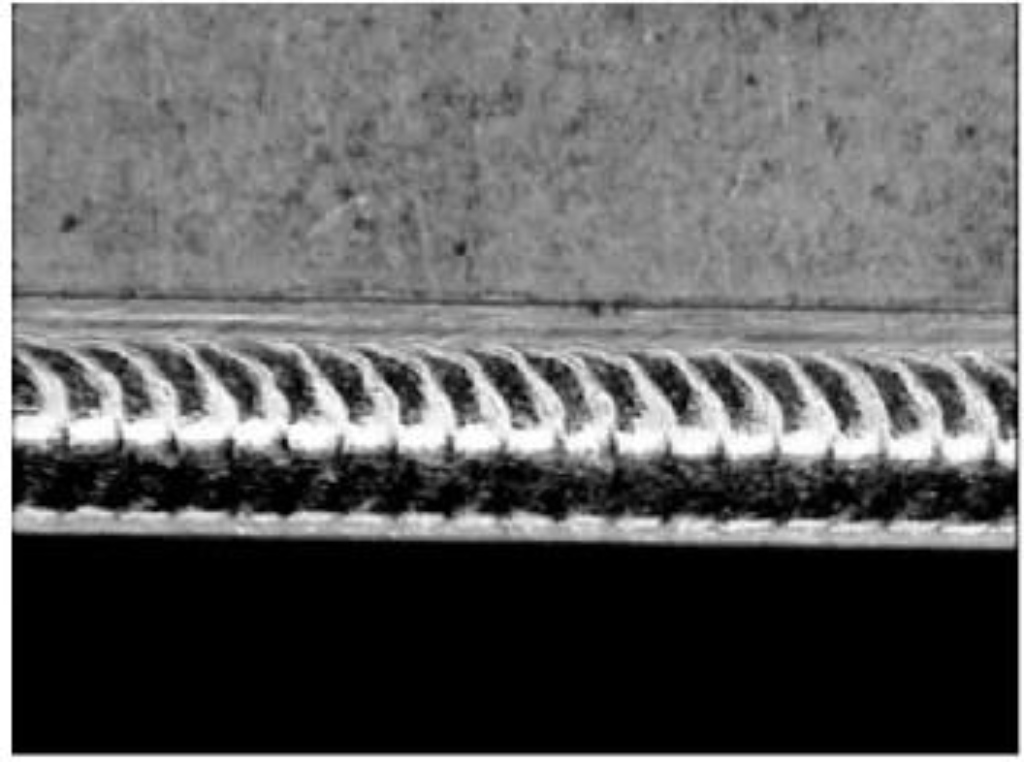

通过优化激光峰值功率、焊接速度、脉冲重复频率、脉冲宽度、离焦量等主要焊接工艺参数,使得激光焊缝致密、均匀,外形(如图 13 所示)美观,没有焊接缺陷,经过氦质谱检漏仪的细检漏和氟油检漏仪的粗检漏,确认达到模块气密性指标要求。

图 13 激光焊缝外观

5 结论

三维互联与封装技术是研制小型化、高集成和高可靠微波毫米波有源相控阵天线核心 MMCM 的关键技术。通过开展三维多层多芯片热布局优化设计,使 MMCM 温度分布均匀、温度骤变值减小,有效解决三维 MMCM 高效散热难题,保证三维 MMCM在允许的温度范围内可靠工作。在此基础上,研发含高精度双面腔体的 LTCC 多层电路基板,并采用球栅阵列(BGA)和毛纽扣微波毫米波垂直互联工艺、激光密封焊接工艺等三维互联与封装技术,研制出小型化、高性能与高可靠的三维 MMCM,满足了新一代微波毫米波有源相控阵天线要求。(参考文献略)

免责申明:本文内容来源吴金财、严伟、韩宗杰,文字、素材、图片版权等内容属于原作者,本站转载内容仅供大家分享学习。如果侵害了原著作人的合法权益,请及时与我们,我们会安排删除相关内容。

关键词:先艺电子、XianYi、先艺、金锡焊片、Au80Sn20焊片、低温共晶焊料、Solder Preform、芯片封装焊片供应商、芯片封装焊片生产厂家、低温钎焊片、太阳能电池片封装焊片、金锡合金焊片选型指南、预成形焊片尺寸选择、银基焊料、金属外壳气密封装、共晶烧结、金锡烧结、金锡共晶烧结、共晶键合、合金焊料、预成形锡片、锡带、SMT锡片、低温锡带、激光巴条焊接、激光巴条封装、载带式预成形焊片、覆膜预成形焊片、热沉、heat sink、光电子封装、MEMS封装、IGBT焊料片、锡片、中高温焊片、IGBT焊料片、锡片、纳米焊膏、纳米银膏、微组装、微纳连接、金锡bump、激光巴条共晶、Gold Tin Alloy、Gold Tin Solder、晶振封盖、电镀金锡、锡箔、锡环、锡框、flux coating、TO-CAN共晶、共晶贴片、低温锡膏、锡膏喷印、锡铋合金、纳米银焊膏、纳米银胶、纳米银浆、烧结银浆、烧结银膏、烧结银胶、导热银膏、导热银胶、导热银浆、银烧结膏、银纳米膏、Ag sinter paste、submount、薄膜电路、无助焊剂焊片、圆环预成形焊片、方框预成形焊片、金属化光纤连接焊片、金基焊料 、金锗焊料、金硅焊料、器件封装焊料、预涂焊料盖板、预涂助焊剂、预置焊片、金锡封装、箔状焊片、预制焊锡片、预镀金锡、预涂金锡、Fluxless Solder、气密封装钎焊、陶瓷绝缘子封装、气密性封焊金锡热沉、金锡衬底、金锡焊料封装、芯片到玻璃基板贴片 (COG)、铟焊料封装、金锡薄膜、金锡合金薄膜、合金焊料、金锡焊料、Au50Cu50焊片、Au80Cu20焊片、Au焊片、Au88Ge12焊片、Au99Sb1焊片、Sn焊片、激光巴条金锡共晶焊、背金锡、预置金锡盖板、贴膜包装焊片、金锡薄膜热沉、SMT用预成形焊片、载带式预成形焊片、IGBT大功率器件封装、锡银焊料片、锡锑焊料片、中高温焊片、异形焊料片、金锡焊膏、金锡凸点、Au80Sn20、铟铅焊片、铟铅合金、锡铋焊片

先艺电子、xianyi、www.xianyichina.com

广州先艺电子科技有限公司是先进半导体封装连接材料制造商,我们可根据客户的要求定制专业配比的金、银、铜、锡、铟等焊料合金,加工成预成型焊片,更多资讯请看www.xianyichina.com,或关注微信公众号“先艺电子”