【关注】电子封装可靠性:过去、现在及未来(上)

转自由半导体在线整理自机械工程学报

第 57 卷第 16 期

前言

电子封装是电子制造产业链中将芯片转换为能够可靠工作的器件的过程。由于裸芯片无法长期耐受工作环境的载荷、缺乏必要的电信号连接,无法直接用于电子设备。因此,虽然不同类型产品有差别,但是电子封装的主要功能比较接近,主要包括四大功能:机械支撑,将芯片及内部其他部件固定在指定位置;环境保护,保护芯片免受外界的水汽、腐蚀、灰尘、冲击等载荷影响;电信号互连,为内部组件提供电通路及供电;散热,将芯片工作时产生的热量及时导出[1]。按照工艺阶段的不同,电子封装通常可分为零级封装(芯片级互连)、 一级封装(芯片级封装)、 二级封装(模块级封装)和三级组装。

由于芯片及封装涉及大量不同类型材料,部分材料特性相差甚远,在封装工艺过程中,如果内部缺陷、残余应力、变形等问题控制不当,极易在封装过程中或者产品服役中引发可靠性问题。随着封装密度不断提升、功能多样化,如 3D 封装、异质集成技术等,电子封装中多场多尺度耦合的可靠性问题更加明显。

1 电子封装可靠性研究共性技术

1.1 典型封装材料

目前制约微电子器件封装快速发展的一大因素就是缺乏相应的封装材料及完整的材料数据。封装材料关系着电子微器件的强度和可靠性,材料的力学响应对于封装材料的选取和电子微器件的强度与可靠性设计非常关键。因此急需针对典型封装材料的优缺点进行评价、开发加速评估方法,展望适合未来封装技术发展的先进封装材料。

封装材料一般包括:互连材料、基板材料和密封材料等。其中互连材料与芯片直接接触,对芯片散热和可靠性最为关键,其需要耐受的温度和应力也更高。本文以封装互连材料为例,介绍其研究进展与挑战。

由于 RoHS 和 WEEE 指令的限制, Sn-Pb 焊料无法继续应用于电子器件。目前,无铅焊料主要以锡为基础,通过添加 Cu、 Ag、 Zn、 Bi 等合金元素组成,主要包括 Sn-Cu 合金、 Sn-Ag 合金、Sn-Ag-Cu 合金、 Sn-Zn 合金以及 Sn-Bi 合金等。Sn-Cu二元合金的共晶成分是 Sn-0.7Cu,共晶温度为227 ℃, Sn-Cu 合金[4]由于其优异的力学性能和低廉的价格,被认为是含铅焊料最有潜力的替代焊料。

Sn-Ag 二元合金的共晶成分是 Sn-3.5Ag,共晶温度是 221 ℃。Sn-Ag 合金具有优异的力学性能和较好的可靠性,其缺点是润湿性比较差且表面张力比较高。为克服这一缺点,人们在 Sn-Ag 合金中加入Cu 形成了具有优异润湿性和力学性能的 Sn-Ag-Cu合金,它已成为近年来使用最广泛的焊料合金。

有研究通过添加一些稀土元素来进一步改善焊料的综合性能。Sn 和 Zn 元素可以以固溶体的形式存在, Sn-Zn 系合金的研究也有明显的进展,但其润湿性、抗氧化性、力学性能和热学性能往往不相匹配。Sn-Bi 系合金也是典型的低熔点合金,但硬度高、延伸率低,其导电性和导热性略低于前几种合金焊料。

当前,随着半导体技术的发展,以 SiC 为代表的宽禁带半导体材料由于其导热系数高、介电常数低、带隙高,可以实现器件在 200 ℃以上结温下稳定工作,是功率半导体器件的必然发展趋势。当环境温度高于 200 ℃时,绝大多数焊点合金的抗疲劳性能和抗蠕变性能均无法满足宽禁带器件互连的可靠性要求。虽然个别焊料合金可以勉强满足高温封装要求,但它们价格昂贵(如 Au/Sn, Au/Ge, Au/Si)或者加工性差(如 Bi/Ag, Zn/Al)[8]。因此,急需发展新型的耐高温连接材料和技术。

近年来,研究人员在耐高温互连材料方面做了大量努力。提出了多种满足宽禁带电子器件高温封装要求的互连技术。其中以瞬时液相扩散连接(Transient liquid bphase, TLP)和低温烧结金属连接(Low temperature joining technique, LTJT)广受关注。TLP 是将低熔点的中间层材料置于高熔点的母材中间,在适当的压力下加热到高于中间层材料熔点温度,熔化中间层材料并与母材反应生成高熔点的金属间化合物而实现低温固态连接。TLP 连接的中间层材料必须具有较低的熔点,常用的低熔点元素有 Sn 和 In, 二者的熔点分别为 231 ℃和 156 ℃,能与这两种元素形成高熔点金属间化合物的元素有Ag、 Au、 Ni。Cu 与 Sn 之间也可形成 Cu-Sn高熔点化合物。

综上, TLP 连接可以实现低温连接和高温应用,是宽禁带半导体器件互连的可行技术。但是这种方法也有明显缺点,如需要事先在连接件表面镀覆金属,增加了成本和工序;连接时保温时间较长,而且连接完成后往往还需要进行退火处理。虽然耐温能力比传统焊料合金有明显提高,但是脆性的金属间化合物高温可靠性仍存在隐患;工艺控制方法略微复杂,需要避免反应不充分或者过反应。

因此,低温烧结金属连接技术受到更为广泛的关注,尤其是低温烧结纳米银连接技术,由于其高导热、低压/无压力烧结、低温烧结致密和低弹性模量等特性,已成为目前宽禁带半导体器件封装的首选互连材料。

近年来,针对纳米银焊膏的烧结工艺及其烧结银接头的性能及机械可靠性已经有了大量的研究成果。例如, YANG 等[23]发现,在相同的电流密度下,使用纳米银膏封装的发光二极管(Lightemitting diode, LED)比用焊料和导电银胶封装的LED 光输出量大, 表明其热导率优于焊料和导电银胶。BAI 等[24]利用低温烧结纳米银对单芯片封装和多芯片封装进行了深入研究。结果表明,低温烧结连接法封装的功率半导体模块比传统焊料封装的功率半导体模块具有更好的电学、热学和力学性能。

虽然在大多数电子器件应用场合,烧结银的性能已被证明具有显著优势。但是以往低温烧结需要辅助较高压力,工艺复杂,设备要求高。因此不少学者通过改进材料制备方法和工艺,简化了互连工艺复杂度,降低低温烧结工艺和设备成本。例如,YASUDA 等[25-26]在 250℃-400℃和辅助压力小于5MPa 的条件下, 使用粒径为 5-20nm 的银作为连接材料,实现了芯片与基板的互连且剪切强度达到20MPa 以上。FU 等[3]利用粒径为 2 µm 以下的银颗粒,在 250 ℃下首次无压烧结实现了大尺寸芯片(≥100 mm2)与基板的连接,其剪切强度达到 40 MPa,孔隙率25.6%,热导率为 263 W/m·K。鉴于无压烧结银的致密度略低于大压力烧结银,低温无压烧结纳米银的性能和可靠性需要进一步验证。这是因为在相同的烧结工艺下,连接面积越大, 相应的孔隙率越高, 连接强度越低;提高升温速率可以促进焊膏的致密化过程,有利于晶粒的均匀化,但容易造成连接层产生缺陷,致使芯片受到热冲击,如果烧结温度太高或保温时间太长不利于银颗粒烧结致密化过程,反而会使晶粒粗化。为解决上述问题, LU 等率先利用电流辅助烧结技术可以在 1 s 内实现电子器件与铜基板的快速致密化互连,烧结银层的导电率高达 3.7×107S/m,比传统热压烧结银层高近 两 个 数 量 级 , 接 头 剪 切 强 度 可 达 40 MPa。WANG 等将进一步发现在低温环境下包覆在纳米银焊膏表面有机物的热分解可以促使纳米银颗粒在 180 ℃下完成烧结。随后, ALLEN 等利用该电流辅助烧结方法在电子印刷领域开展了应用研究。该工艺过程可在 2 µs 内使热压烧结接头具有更高的抗机械疲劳性能。CAO 等也发现在相同的加载水平下,电流辅助烧结银接头具有更好的循环剪切变形能力。

1.2 典型建模仿真方法

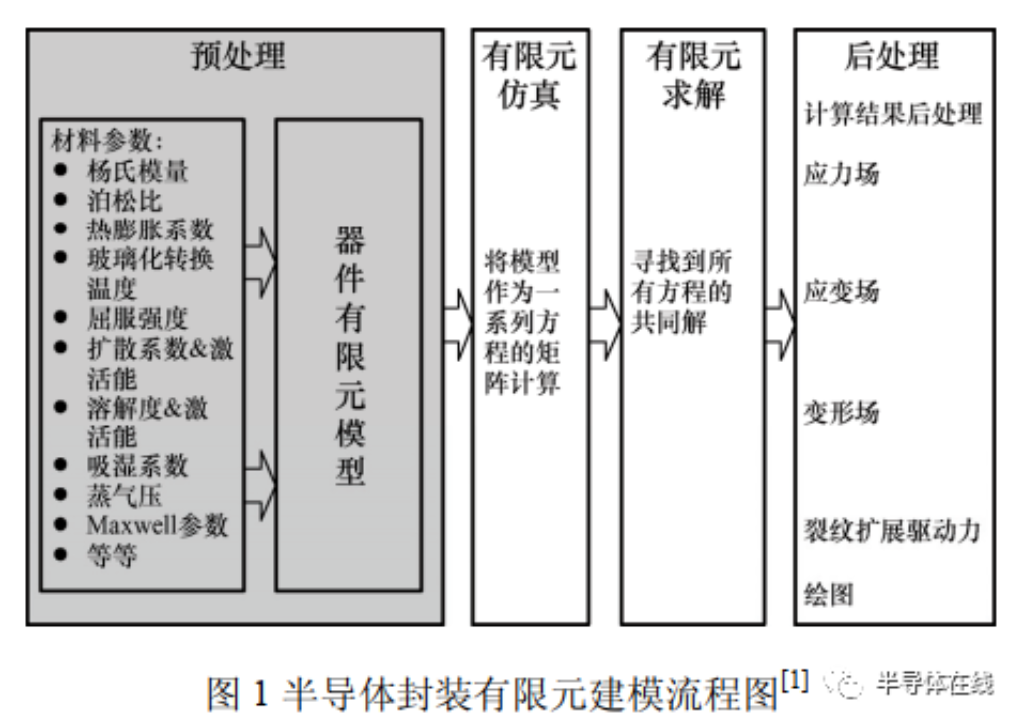

图 1 为在电子封装中有限元求解过程的基本流程图,通常包括预处理、建模、求解和后处理等步骤,其中材料参数和模型对于仿真结果的准确性有重要影响。

1.2.1 多尺度建模

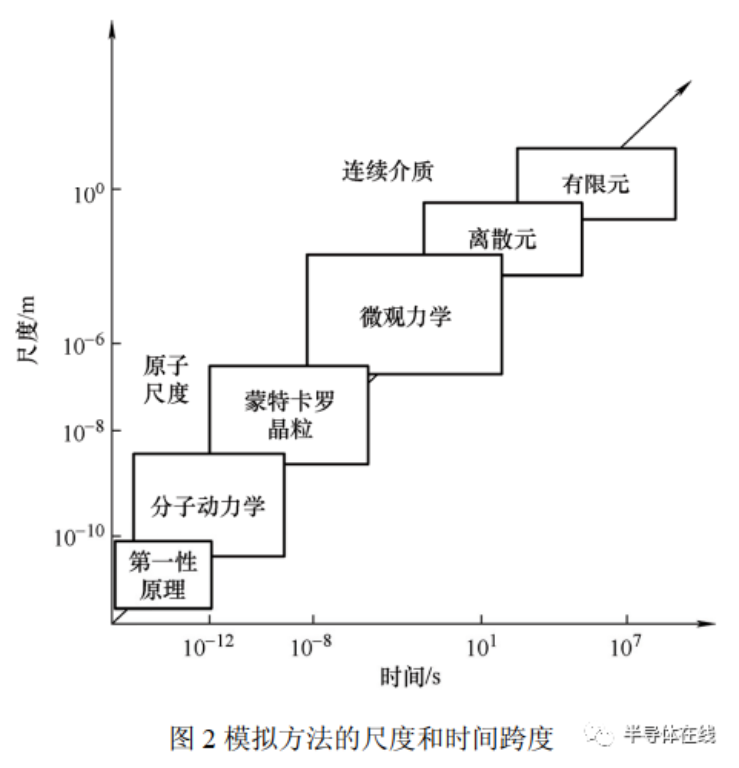

随着封装技术的不断发展,封装材料和结构研究的尺度和时间跨度可能超过 12 个数量级,并且每个级别都涉及不同的领域,如图 2 所示。多尺度建模的最终目标是从第一性原理开始预测材料行为,将信息传递到分子尺度,最终传递到宏观尺度。从“自下而上”的角度来看,多尺度方法应该考虑材料的内在属性。目前的大部分工作都集中于纳米结构材料。

对结构分析来说,基于连续介质的方法被用以描述或预测宏观材料的行为,例如传统力学和有限元方法。分子动力学仿真主要关注具有热力学平衡的结构,这显然不像是数学连续体,而是一种离散的晶格结构。因此,除非采取措施确保分析的等效性,否则对分子模型进行连续力学概念的直接应用是不恰当的。

1.2.2 多物理场的耦合分析

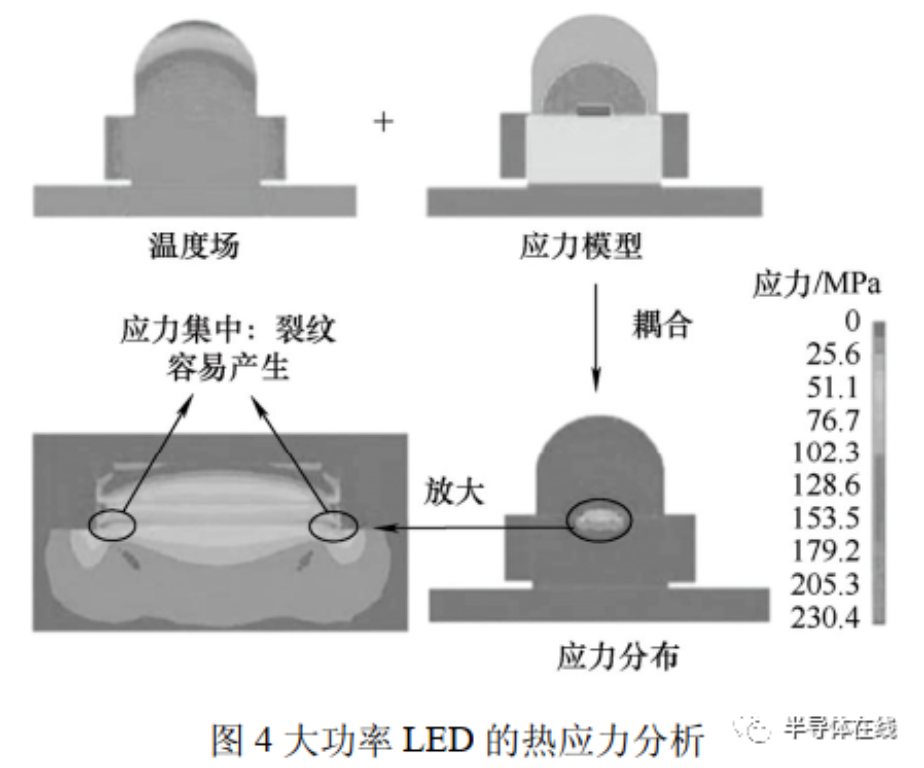

在电子封装流程中,多物理场效应广泛存在。微机电系(Microelectromechanical systems, MEMS)具有微米尺寸的组件,广泛应用于商业和工业系统中,如集成硅压力传感器、加速度计和运动检测器等已经在汽车和工业应用中使用了多年。这些微小型系统(有些甚至比人类头发更细)从应力、温度、静电、压电和电磁效应中催生出它们的功能。有两种数值技术可用于模拟涉及的多物理场:直接耦合和顺序耦合。

(1) 直接耦合分析。直接耦合分析将所有物理场组合为一个矩阵中的有限元方程,并将矩阵作为一个整体求解。直接耦合的一个示例是热效应和电效应的组合,以此研究电阻或介电材料的电磁能所产生的焦耳热大小。在某些换能器中,电学和力学的直接耦合可以确定施加电压引起的变形量,反之亦然。在这些类型的分析案例中,我们就可以在单个解决方案中考虑所有物理场。

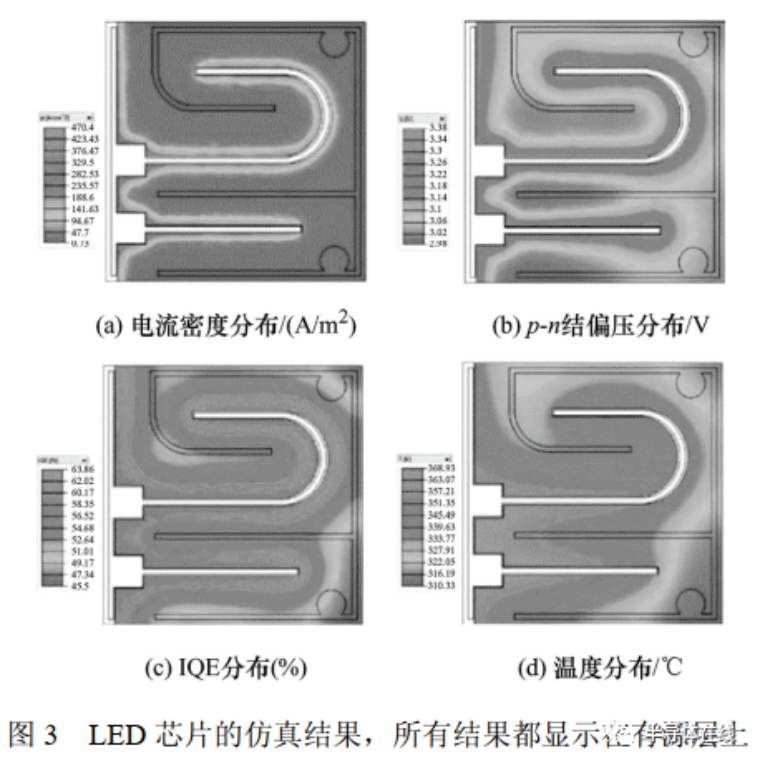

以 LED 的仿真为例。LED 异质结构被认为是一组平面半导体层和电极。一维模型可用于模拟 LED 能带图, 它可以视作异质结构内的偏置电压、电子和空穴传输的函数,还可以模拟提供光发射的载流子复合过程。因此,我们可以获得内部量子效率(Internal Quantum Efficiency, IQE)、电流密度和发射光谱与 p-n 结偏压和温度之间的关系,如图 3所示。

单元移除和重新激活。在一般分析步骤中,从模型中删除指定的元素。在移走之前,要 移 除 的 区 域 上 的 力 /变 量 被 存 储 作 用 于 该 区域边界的节点上。在移除步中,这些力被降至零;因此,移除部分对于剩余部分是完全没有影响的。这些力被逐渐降低,以确保去除元素对模型平滑的影响。

1.3 失效类型及机理分析

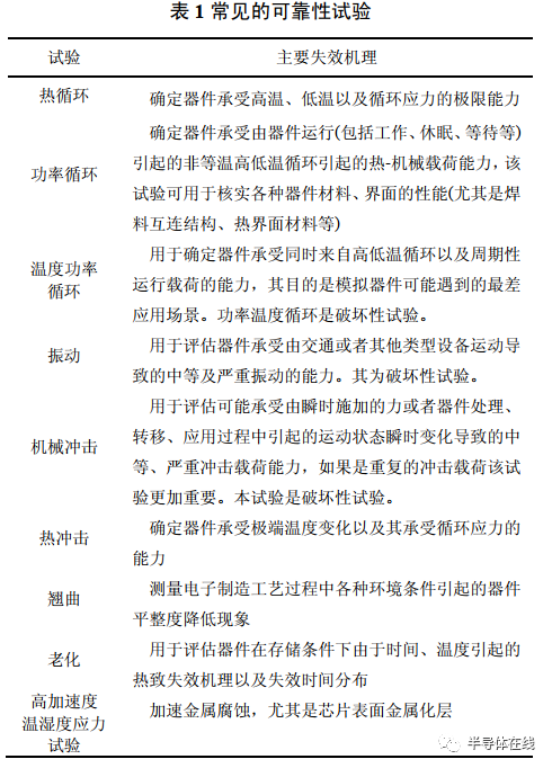

经过封装后的电子产品需要经过严格的可靠性试验,才能最终筛选出合格产品供应给产业链下游。相关的可靠性试验标准较多,通常来说,可 供 参 考 的 主 要 标 准 有 国 军 标 (GJB 548、 GJB150)、国标(GB/T 2423)、美军标(MIL-STD-202、MIL-STD-750、 MIL-STD-883)、 JEDEC 标准(Joint Electron Device Engineering Council,电子器件工程联合会)中的 JESD22 系列等。常见的可靠性试验见表 1。

总体来说,在可靠性试验和实际应用中,封装互连材料的失效主要为电-热-力致耦合失效。其中电对互连可靠性的影响主要表现为两方面:电流密度超过阈值导致电迁移和电致发热引起的温度变化(即功率循环)。电迁移的主要原因是电流超过一定阈值后, 电子风引起互连材料内部的原子定向迁移,从而导致局部电流进一步集中,从而形成正反馈,并最终导致互连结构的孔洞和断路。另一方面,随着电子制造技术的进步,芯片互连材料越来越广泛地应用于动态服役环境(即应力和应变的分布随着时间而变化的环境)中。而功率耗散和环境温度的周期性变化使得电子封装及其组件在封装工艺或者服役过程中不断经历温度循环的作用。由于芯片、基板 以 及 互 连 材 料 的 热 膨 胀 系 数 (Coefficient of thermal expansion, CTE)不匹配,使得在互连界面处产生交变的剪切热应力,该剪切热应力的平均应力不为零,会导致焊层产生塑性应变的积累,使得互连焊层中的损伤不断累积, 发生翘曲、 气孔、 裂纹,导致最终失效,如图 5 所示,我们称之为低周棘轮疲劳失效。

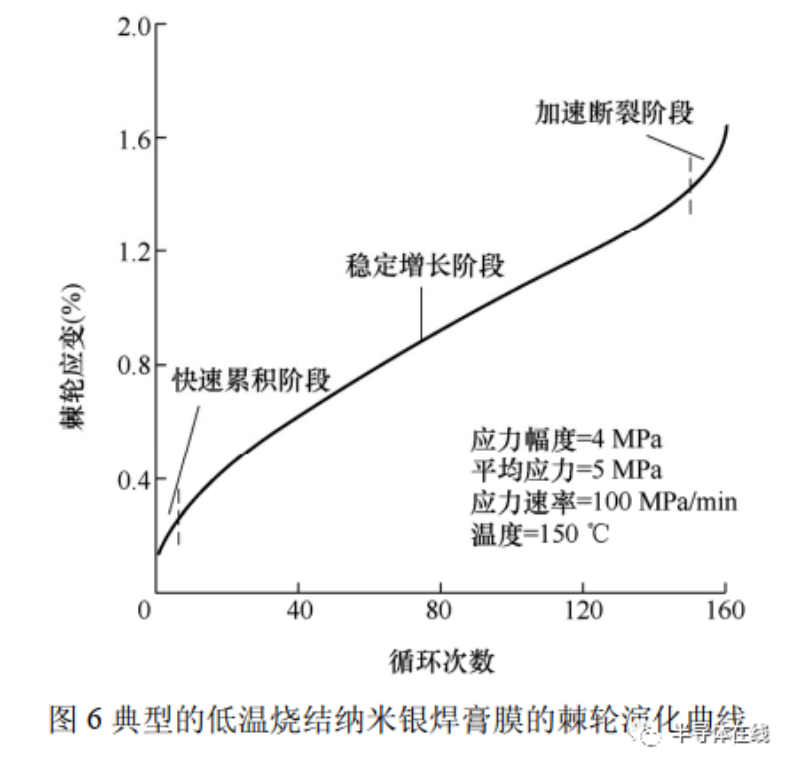

WANG 等对低温烧结纳米银焊膏薄膜试样的单轴棘轮失效行为进行研究。从图 6 可以看出,材料的低周棘轮疲劳塑性应变演化可分为三个阶段:初始快速累积、稳态增长和加速断裂。第一阶段较为短暂,在此阶段棘轮应变迅速累积。第二阶段占试件循环寿命的大部分,此阶段棘轮应变以一个几乎恒定的速率累积,棘轮应变稳定增长;进入加速断裂阶段后,棘轮应变率和棘轮应变均表现出加速增长的趋势,试样在很少的循环次数内就因过大的棘轮应变而导致最终破坏,此阶段往往很短暂。由于第二阶段占试件循环寿命的大部分,因此应重点关注棘轮失效行为的第二阶段。第二阶段的棘轮应变率也是区分棘轮失效行为和疲劳失效行为的一个重要参数。

对于传统的锡铅焊料,刘胜率领的课题组在 20世纪 90 年代前后做了大量的系统性的研究工作。CHEN 等对 63Sn37Pb 也进行了相关研究, 在室温下对63Sn37Pb 进行了系列棘轮变形试验,得到63Sn37Pb 在不同保持时间、平均应力、应力幅值和加载历史下的棘轮和疲劳变形行为,还采用 Anand模型预测63Sn37Pb 的棘轮和疲劳变形行为。随后对用于替代锡铅焊料的无铅焊料和导电胶也不可避免的需要研究其棘轮和疲劳行为。例如, AMALU等]研究了倒装芯片封装中无铅焊料连接半导体器件时,其高温可靠性及黏塑性行为。

针对有机胶复合黏连材料, MA 等采用动态热 力 分 析 仪 (Dynamic thermomechanical analysis,DMA)研究了高温下各向异性导电胶(Anisotropic conductive film, ACF)在应力控制下的单轴棘轮行为,讨论了平均应力、应力幅值、环境温度和加载历史对其单轴棘轮行为的影响,发现其杨氏模量随温度升高而降低,棘轮应变随平均应力、应力幅值和温度的升高而增大,并且加载历史也对棘轮过程有重要的影响;TAN 等[57]研究了采用 ACF 封装连接器件在受温度和湿度影响时的复杂力学行为,如剪切和循环疲劳。研究发现器件互连在断裂前的最大剪切力达到 465.0 N, 循环疲劳极限强度为 143.5 N。

虽然纳米银焊膏作为一种性能优异的新型无铅互连材料,已受到广泛关注。在被广泛应用半导体器件封装之前,研究其棘轮失效行为和疲劳失效行为是不可或缺的。这对指导低温烧结银作为芯片互连材料在高温应用中意义重大。

目前,针对电子器件的高温封装应用,芯片互连材料除物理性能,如 CTE、杨氏模量等之外、疲劳、蠕变特性及其与温度的关系则是更关键因素。因此,部分学者率先研究了纳米银焊膏材料的机械可靠性。例如, CHEN 等研究了纳米银焊膏烧结银膜在温度区间为-60℃到 300℃的拉伸和棘轮特性,并且讨论了在 150℃下加载速率、应力幅值和平均应力对烧结银膜的棘轮特性的影响。WANG 等讨论了棘轮—疲劳的交互影响。

部分学者还针对低温烧结纳米银材料作为封装互连时的可靠性进行了研究。WANG 等研究了 1.1× 1.1 mm2芯片连接的低温烧结纳米银焊膏的可靠性。他们通过对低温烧结银封装互连器件开展-40~150℃的温度循环试验,发现在经历 900周期温度循环老化后,烧结纳米银互连的微观结构未出现明显变化,但其芯片连接强度会出现小幅下降。李欣设计了纳米银焊膏搭接剪切试样,并对接头在室温和高温下的力学性能进行了全面的试验和理论研究。采用了应力或应变控制方式,对搭接接头进行了等温循环剪切试验,考察了平均应力、应力幅值以及环境温度对接头可靠性的影响。齐昆等则结合 LED 应用需求, 研究了烧结纳米银互连 1.1× 1.1 mm2LED 芯片的循环剪切疲劳行为,获得了其疲劳寿命曲线族。

随着应用场景的不断拓展,烧结纳米银被逐渐用于封装更大面积电子芯片,因此,研究人员探索了连接面积对封装连接可靠性的影响,发现无压烧结过程中,相同烧结工艺下连接面积越大,相应的烧结孔隙率越高,连接强度也随之降低,无压烧结工艺应被局限于连接面积小于 10× 10 mm2的应用。为克服无压烧结纳米银工艺方法的这一局限性,随后曹云娇等[64]提出了烧结时间短、效率高的电流辅助烧结工艺,实现了纳米银焊膏的快速烧结,并且研究了相应的电流烧结纳米银互连焊层的力学可靠性。通过循环剪切试验发现,平均应力和应力幅值对电流烧结纳米银互连焊层的棘轮行为影响明显,电流烧结纳米银互连焊层的棘轮变形水平随平均应力和应力幅值的增加而提高,寿命相应降低。为了更好地预测电流烧结纳米银的优异抗疲劳可靠性, CHEN 等基于 Ohno-Wang 和Armstrong-Fedrick (OW-AF)非线性运动硬化准则的粘塑性模型和 Anand 模型嵌入 ABAQUS 商用有限元软件中来预测电流烧结纳米银互连焊层的棘轮行为,证明了 OW-AF 模型的预测结果的准确性优于Anand 模型。该预测方法可用于更好的指导电子封装针对电-热-机械可靠性设计与增强。

2 典型电子封装领域可靠性研究

2.1LED 封装可靠性研究

LED 封装可靠性是典型的光、 热、 力耦合问题,因此其评价标准围绕光学性能、热学性能和力学性能等方向。在 LED 性能及可靠性中涉及各种封装材料和工艺主要包括:光转换材料、封装胶、固晶材料、封装基板。

(1)光转换材料。在大功率 LED 封装中,荧光粉材料是最常用的光转换材料。其按材料分可分为稀土石榴石系、硅酸盐系、含氮化合物系和硫化物系四大系列。其中铅酸盐的钇铝石榴石(Y3Al5O12)是目前使用最广泛的荧光粉,俗称 YAG 荧光粉。该荧光粉的颗粒直径通常在 5~35 μm,具有亮度高、发射峰宽、成本低的优点,但激发波段窄,光谱中缺乏红光的成分,显色指数不高。

国外研究学者研究了荧光粉颗粒直径对 LED 出光的影响,通过试验证实,当粒径大约为 20 μm 时, LED 的光通量最大。通常荧光粉和封装胶混合后涂覆,封装胶导热性能较差, 荧光粉光转换过程中产热无法有效散出,导致硅胶在高温时性能变化,甚至“碳化” 。荧光粉温度过高将导致光学和热学性能的变差,也会使 LED 可靠性变差,甚至高温时会不发光,产生“热淬灭”现象。LED 封装中主要应用的涂覆方法有:点胶涂覆、保形涂覆和远离涂覆。

点胶自由涂覆由于工艺简单、成本低,是 LED封装中最常用的荧光粉涂覆方法,被广泛使用。其直接将荧光粉胶涂覆在芯片表面,通过其自由流动成型而得到荧光粉层。这种方法得到的荧光粉层高度远小于宽度, 从而引起封装 LED 中间区域色温偏高而侧边区域偏黄,即产生“黄圈”,空间颜色均匀性差。

在芯片周围均匀涂覆荧光粉薄层即为保形涂覆,具有优良的空间颜色均匀性和光效。目前保形涂覆工艺研究很多,如电泳法、溶液蒸发法、晶圆级旋涂法、沉降法和粉浆法、喷涂法等。但保形涂覆工艺复杂、成本高,荧光粉层的后向散射严重,芯片和支架对光能吸收严重,降低了封装效率,同时芯片工作过程发热会引起的荧光粉温度升高,荧光粉效率随着温度的升高呈指数下降的趋势并且过高的荧光粉层温度引起明显的光学性能下降。

远离涂覆是将荧光粉层与芯片相隔离,芯片与荧光粉层并不直接接触。然而,远离涂覆往往需要采用特殊结构的 LED 封装支架, 降低后续光学设计自由度。美国研究学者研究发现,采用远离涂覆,显著减小了后向散射,可将光效提高 7% 。华中科技大学罗小兵课题组设计了基于点涂法的半球薄层荧光粉远离涂覆方法, 实现 LED 封装高空间颜色均匀性。

另外,在荧光粉胶中,荧光粉的密度远远大于硅胶密度,导致荧光粉在硅胶中会向下沉淀,分布不均匀,进而产生色温升高、一致性变差等问题。美国专家对其色温漂移问题进行研究,证明荧光粉沉降会导致荧光粉层上下浓度变化,影响色温和光通量等光学性能。在沉降过程中,上部的浓度变化要明显大于中间部。芯片结构不同,荧光粉沉淀对光学性能的影响也不同。华中科技大学罗小兵课题组通过试验观察证实了荧光粉沉淀,如图 7所示,硅胶固化后大颗粒基本停留在底层。

近十几年,量子点(Quantumdot, QD)材料,一种纳米尺寸半导体材料,受到越来越多的企业和科研院所重视,得到了广泛研究。量子点是一种半导体纳米颗粒,具有很强的量子限阈效果,使得连续的能带变为分立能级,进而具有荧光效果。相比于荧光粉,量子点的发光波长是可以随着粒径改变的,量子效率比较高。因为是纳米颗粒,所以光散射极低, 发光半峰宽很窄, 色彩饱和度很高。由于量子点是纳米级尺寸,纳米颗粒较高的表面能和颗粒之间的库仑力或范德华力使得量子点容易发生团聚。此外,量子点表面配体常常与硅胶或环氧树脂中基团不兼容,会导致非辐射能量转移增大,引起量子点发光效率降低,光转换效率下降和封装剂难固化等不良问题。在国内外的研究中,针对量子点团聚和与硅胶/环氧树脂的不兼容问题,多数采用的是将量子点和与其兼容的聚合物混合制成薄膜,并通过远离封装的形式制备,量子点发光二极管(Quantum dot light emitting diode,QLED)。另外, 量子点在光吸收和光转换方面具有一定阈值,当照射光强度或 LED 工作电流较大时, 量子点发光性能往往呈现出“饱和效应”,具体表现为光转换效率阵低,光通量下降,色温升高和色坐标发生变化等。随着封装密度的増加, 工作功率的增加,饱和效应将更大的影响量子点在 LED 封装的发展和应用。

免责申明:本文内容来源转自由半导体在线整理自机械工程学报 第57卷第16期,文字、素材、图片版权等内容属于原作者,本站转载内容仅供大家分享学习。如果侵害了原著作人的合法权益,请及时与我们,我们会安排删除相关内容。

关键词:先艺电子、XianYi、先艺、金锡焊片、Au80Sn20焊片、Solder Preform、芯片封装焊片供应商、芯片封装焊片生产厂家、低温共晶焊料、Eutectic Solder、光伏焊带、太阳能焊带、银钎料、银基钎料、助焊膏、高温助焊剂、共晶助焊膏、高温焊锡膏、paste flux、flux paste、气密性金属封装、气密性封焊、共晶键合、激光器巴条封装、覆膜预成形焊片、热沉、heatsink、光电子器件封装、MEMS器件封装、预成型锡片、纳米银、微纳连接技术、AuSn Alloy、flux coating solder、TO-CAN封装、低温焊锡膏、喷印锡膏、银焊膏、银胶、银浆、烧结银、低温银胶、银烧结、silver sinter paste、金锡衬底、金锡焊料封装、芯片到玻璃基板贴片 (COG)、铟焊料封装、共晶焊、金锡烧结、金锡共晶烧结、金锡薄膜、金锡合金薄膜、合金焊料、金锡焊料、SMT锡片、Au50Cu50焊片、Au80Cu20焊片、Au焊片、Au88Ge12焊片、Au99Sb1焊片、Sn焊片、激光巴条金锡共晶焊、激光巴条焊接材料、背金锡、预置金锡盖板、贴膜包装焊片、金锡薄膜热沉、SMT用预成形焊片、载带式预成形焊片、IGBT大功率器件封装、锡银焊料片、锡锑焊料片、中高温焊片、异形焊料片、IGBT焊料片、先艺、焊锡片、金锡焊膏、纳米银锡膏、微组装焊料、金锡凸点、金锡bump、激光巴条共晶、Au80Sn20、AuSn Solder、晶振金锡封盖、电镀金锡、共晶贴片、铟铅焊片、铟铅合金、锡铋焊片、锡铋焊料、金锡薄膜电路